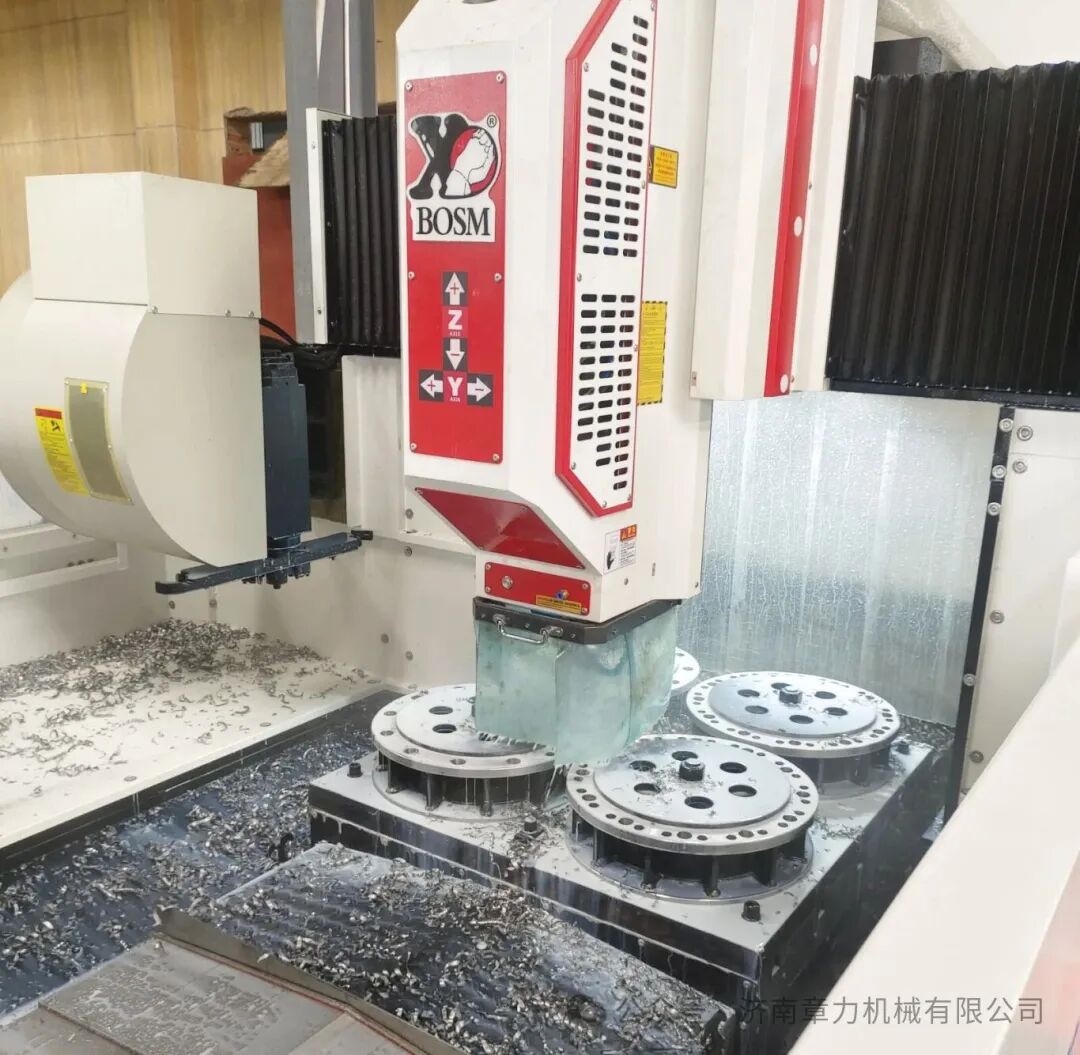

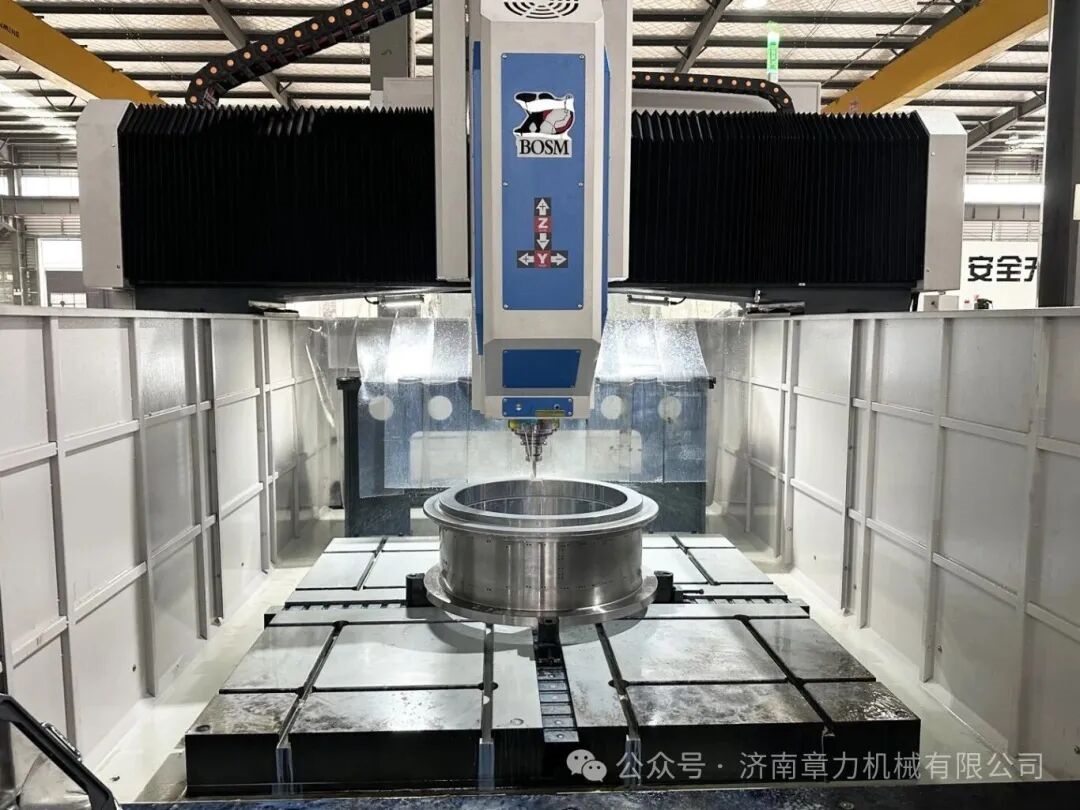

高速����、高精度�、高穩(wěn)定性是龍門數(shù)控鉆銑床區(qū)別于老式機床加工的優(yōu)勢特點���,但操作工也會碰到設(shè)備加工精度下降的狀況��,是什么原因引起的呢��?結(jié)合龍門數(shù)控鉆銑床高效運轉(zhuǎn)的操作規(guī)范��,加工精度下降常與以下幾類不正確操作直接相關(guān),需重點排查:

01 開機與預(yù)熱階段的不規(guī)范操作

跳過空運轉(zhuǎn)預(yù)熱:未按要求進行10-15分鐘空運轉(zhuǎn),直接啟動加工���。設(shè)備主軸、導(dǎo)軌未達到穩(wěn)定工作溫度,熱脹冷縮導(dǎo)致運動精度偏差,進而影響加工尺寸精度���。

忽視開機前檢查:未清理設(shè)備周邊障礙物、未確認急停按鈕與安全門鎖狀態(tài),或未檢查主軸、導(dǎo)軌有無異物卡頓���,開機后可能因部件卡阻導(dǎo)致運動軌跡偏移�,降低加工精度。

02 加工過程中的參數(shù)與監(jiān)控失誤

切削參數(shù)設(shè)置不當:未根據(jù)工件材質(zhì)匹配合理轉(zhuǎn)速����、進給量與背吃刀量��。如加工硬質(zhì)材料時參數(shù)過高,導(dǎo)致主軸過載振動����;加工軟質(zhì)材料時參數(shù)過低�,引發(fā)刀具切削不充分��,均會造成表面粗糙度超標���、尺寸偏差����。

缺乏實時監(jiān)控:未關(guān)注機床顯示屏的電流����、負載數(shù)據(jù),未及時察覺異響���、振動等異常。持續(xù)異常運行會加劇主軸�����、導(dǎo)軌磨損�����,長期積累導(dǎo)致定位精度下降,且易產(chǎn)生批量不合格工件��。

工件裝夾不牢固或基準偏差:裝夾時未確保工件固定緊密��,加工中出現(xiàn)松動移位����;或未校準工件基準與機床坐標系���,導(dǎo)致加工位置與設(shè)計尺寸偏離�����,直接影響精度�。

03 關(guān)機與后續(xù)處理的操作疏漏

關(guān)機前未歸位與防護:未將工作臺����、主軸移至中間位,長期偏位存放可能導(dǎo)致導(dǎo)軌受力不均����;未清理刀具或涂抹防銹油����,刀具銹蝕后再次使用會造成切削精度下降��。

省略運行記錄填寫:未記錄加工時長���、異常情況��,無法追溯精度下降的時間節(jié)點與關(guān)聯(lián)操作�,難以排查如 “某時段頻繁過載加工是否導(dǎo)致主軸精度受損” 等關(guān)鍵問題���。

04 與維護相關(guān)的操作缺失

未按周期清潔導(dǎo)軌與絲杠:未每日清理導(dǎo)軌護罩內(nèi)的切屑��,切屑堆積進入運動間隙,造成導(dǎo)軌劃傷、絲杠磨損��,直接降低設(shè)備定位與重復(fù)定位精度���,表現(xiàn)為加工尺寸不穩(wěn)定�。

擅自混用潤滑油或拖延補油:未使用同型號潤滑油,或油位不足時未及時補充����,導(dǎo)致導(dǎo)軌�、絲杠潤滑不良�����,摩擦增大引發(fā)運動精度偏差�,長期會造成部件不可逆磨損�。

規(guī)避龍門數(shù)控鉆銑床加工精度下降的措施

開機預(yù)熱階段:嚴格執(zhí)行10-15分鐘空運轉(zhuǎn)預(yù)熱,待設(shè)備溫度穩(wěn)定再加工�����;開機前清理周邊障礙�,檢查急停、安全鎖及主軸、導(dǎo)軌有無異物卡頓。

加工過程階段:按工件材質(zhì)匹配切削參數(shù)���,避免過載或切削不充分;實時監(jiān)控設(shè)備電流、負載���,察覺異響振動立即停機;確保工件裝夾牢固,校準基準與機床坐標系�。

關(guān)機處理階段:關(guān)機前將工作臺�、主軸移至中間位����,清理刀具并涂防銹油�;完整填寫運行記錄,留存精度異常追溯依據(jù)。

維護操作階段:每日清潔導(dǎo)軌��、絲杠切屑���,防止部件劃傷磨損�����;使用同型號潤滑油�,及時補油����,杜絕混用或拖延補油。